Découvrez notre gamme de silicones.

Selon le type de moule souhaité, plusieurs types de silicones sont disponibles pour une fabrication « à froid » ou « à vulcaniser ».

GENERALITES

Le silicone liquide MAXMATIC est un élastomère translucide avec une dureté de 45 shores avec une prise rapide en 60 minutes. Contenant un agent de base (A) et un agent de polymérisation (B) à 50% pour chaque, il vous permettra de réaliser des moules

transparents rapidement à température ambiante de toutes les tailles.

CARACTERISTIQUES

| Aspect | Translucide (A et B) |

| Viscosité | 10,000 approx. (A et B) |

| Temps de Manipulation à 23°C | 10 min |

| Temps de Polymérisation à 23°C | 60 min |

| Retrait linéaire maximum après 5 jours | 0.02% |

| Dureté après 24h (ép. Ech. 6mm) | 38 Sh |

| Dureté après 4 jours (ép. Ech. 6mm) | 45 Sh |

| Résistance à la déchirure | 20 Kn/M |

| Résistance à la traction | 3 Mpa |

| Élongation maximum | 600% |

AVANTAGES

- Rapidité.

- Peu/pas de retrait.

- Précision de définition.

- Durée de vie du moule.

APPLICATION

REALISATION DE MOULES EN SILICONE (ELASTOMERE)

La maquette sera pourvue d’un jet de fonte et d’un cône d’injection. Elle sera fixée au cadre grâce au cône d’injection. Le moulage peut se faire dans un cadre en aluminium avec 2 faces en polycarbonate et ouvert à son extrémité supérieure.

ACCESSOIRES

Veillez à la propreté parfaite des éléments

- Une balance.

- Un grand récipient de mélange.

- Une spatule ou un équipement pour mixer.

- Une cloche sous-vide.

- Un cadre.

- Une maquette.

PREPARATION DE L’ELASTOMERE

- Calculer le volume du moule et déterminer la quantité nécessaire de silicone (densité de 1.10 à 1.20).

- Dans un récipient plastique souple, mélanger la résine de base et le catalyseur dans les proportions indiquées par le fabricant. Le mélange peut s’effectuer à la main avec une spatule ou dans un mélangeur mécanique.

- Dégazer le mélange sous une cloche à vide. Sous l’action du vide, une expansion se produit et peut atteindre 5 à 6 fois le volume (prévoir un récipient suffisamment grand). Une fois le point culminant atteint dans l’expansion, le matériau retrouve son volume initial. Il suffit alors de maintenir le vide 1 minute.

- Verser le mélange dans le cadre en prenant soin de bien couvrir la maquette.

- Après le remplissage, procéder à un deuxième dégazage, maintenir le vide pendant 2 à 3 minutes. Le temps de cycle ne doit pas dépasser 6 minutes.

Le durcissement (polymérisation) est obtenu entre 60 et 90 minutes à la température ambiante. Le retrait est d’environ 0.02%.

Le temps de durcissement peut être raccourci à chaud.

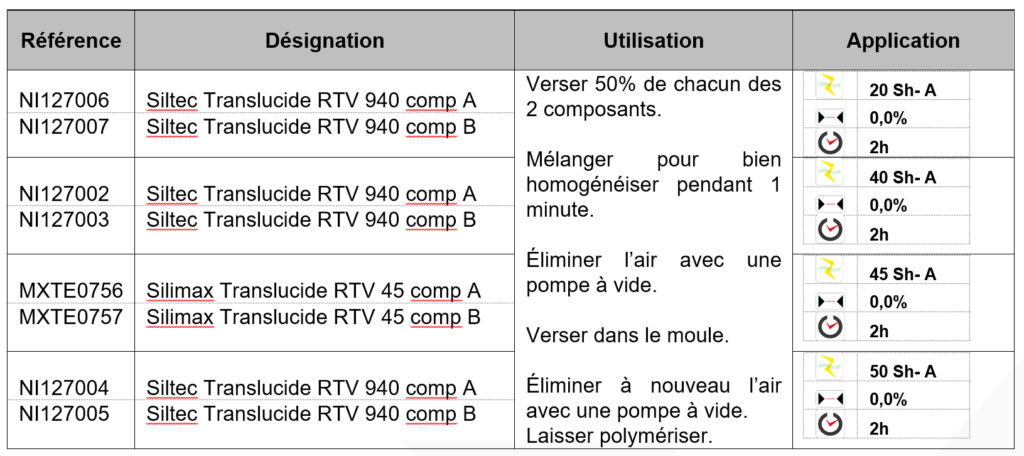

Silicone liquide pour moulage (translucide, palettes de couleurs…)

Faites appel à maxmatic by metaconcept pour vous fournir en silicone liquide pour moulage. Nos produits sont de haute qualité, conçus pour diverses applications industrielles.

Qu’est-ce que le silicone liquide pour moulage?

Le silicone liquide, qui s’appelle également caoutchouc de silicone liquide, désigne un polymère de silicium constitué de silicium, d’hydrogène, d’oxygène et de carbone. Il est largement utilisé pour la fabrication de divers moules pour divers produits industriels. Comparé aux autres matériaux de moulage, le silicone liquide pour moulage a l’atout d’être flexible, visqueux, polyvalent, résistant et plus accessible en termes de coûts. Maxmatic by Metaconcept est l’un des plus importants fournisseurs de silicone liquide pour le moulage.

Avantages du silicone liquide pour le moulage

Le silicone liquide présente tout un lot d’avantages pour la réalisation des moules industrielles ou artisanales. En effet, cette matière est conforme aux normes d’usage alimentaire et est biocompatible. Ainsi, il est largement utilisé dans les industries agroalimentaires pour la fabrication des moules aux formes originales.

Le silicone liquide est également choisi pour sa résistance aux intempéries, aux changements de températures et au vieillissement. Il résiste à des températures allant de -100°C à +300°C. Il s’agit également d’une matière solide et durable. Les moules en silicone liquide sont réutilisables plusieurs fois. Pour des usages en industrie pharmaceutique, agroalimentaire ou chimique, les pièces moulées en silicone liquide peuvent être stérilisées à la vapeur. Elles sont également inflammables.

Les applications du silicone liquide pour moulage avec Maxmatic by Metaconcept

Grâce à ses nombreuses caractéristiques, le silicone liquide pour moulage de Maxmatic by Metaconcept s’utilise dans diverses applications. Vous pouvez vous en servir pour le prototypage. Vous souhaitez lancer un nouveau produit ? Le fait de réaliser un prototype en silicone liquide vous permet de relever préalablement les avis des clients potentiels avant la fabrication en grande quantité. Le silicone liquide s’utilise aussi pour la fabrication de diverses pièces aux formes simples ou complexes : housses de protection, capuchons, capuchons LED, tapis de fixation, etc.

Obtenez plus d’infos sur notre silicone liquide pour le moulage en contactant nos experts.

LORSQUE LA TEMPERATURE AMBIANTE EST TRES ELEVEE : METTRE LE PRODUIT AU REFRIGERATEUR.

GENERALITES

Le Groupe METACONCEPT propose une large gamme de matériels, accessoires et

consommables destinée au métier de la fonte à cire perdue. Depuis plus de 10 ans pour sa gamme de silicones, METACONCEPT a choisi de travailler avec le leader mondial NICEM.

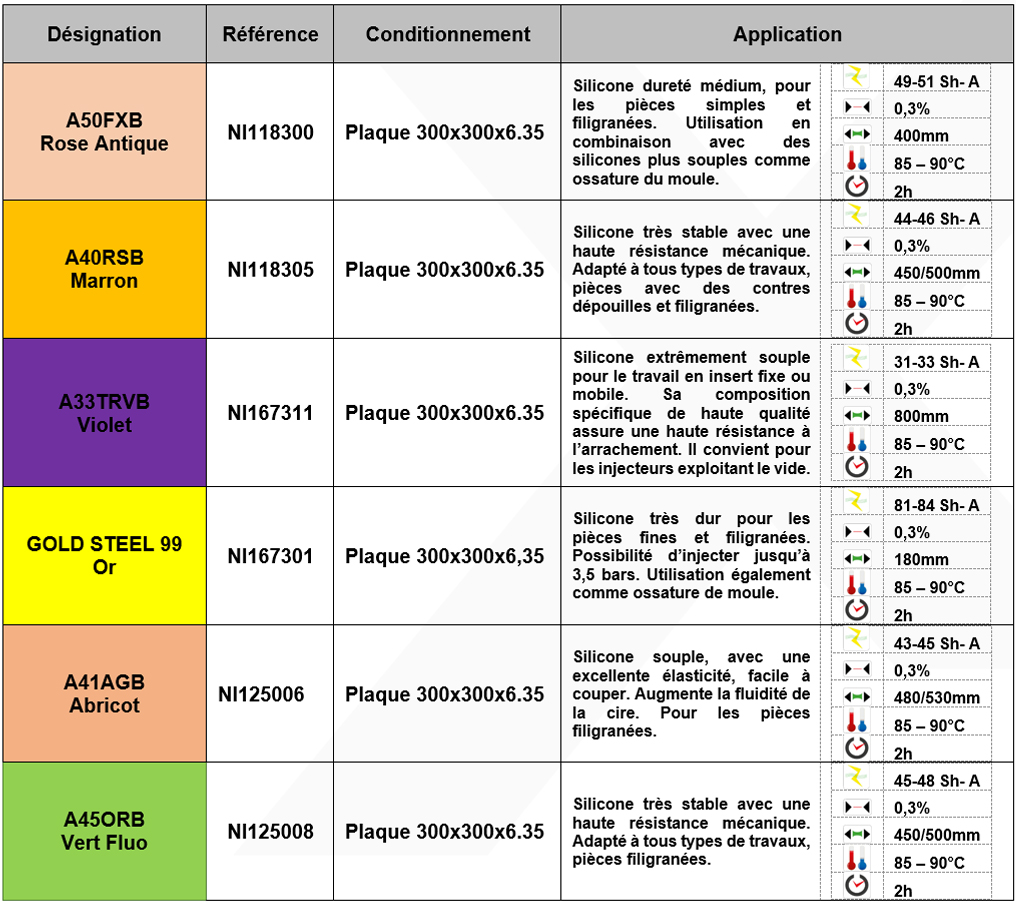

CARACTERISTIQUES

Silicones à vulcaniser

PARTICULARITES

Masters

Nos silicones permettent l’utilisation de tous types de masters : acier, laiton, issus

d’impression 3D, etc. Notre release agent J (réf. : NI991570) améliore la prise

d’empreinte sur le silicone.

Talcs

Dans le cas de fabrication de moules à l’arraché, nous commercialisons un talc

micro-grain 2-3 microns spécifique (réf. : NI99039A) sans résidu et sans effet sur la

surface de la pièce.

avantages

- Qualité.

- Traçabilité.

- Homogénéité.

- Disponibilité.

Pour une vulcanisation optimum à 85/90°C des silicones NICEM, respecter un temps de 2/3 minutes par millimètre. Exemple : pour un moule d’une épaisseur de 2×15 mm=30mm à multiplier par 2, soit 60 minutes. Ce temps démarre lorsque la boîte à moule (cadre) est à la température de vulcanisation, compter 35 à 40 minutes selon le vulcanisateur. Valider l’homogénéité et la cohérence des températures des plaques de chauffe du vulcanisateur.