INJECTEUR WAXMAX 5000

un condensé de technologie

WAXMAX CONNECT, MISE EN RÉSEAU, OPTIMISATION ET PRODUCTIVITÉ

En complément de l’injecteur, un module externe Waxmax Connect est disponible. Il permet la communication entre plusieurs injecteurs :

les mêmes informations sont partagées sur une base de données commune. Les données d’injection de toutes les machines connectées sont sauvegardées pour une analyse statistique ultérieure.

- Toutes les machines d’un atelier ont accès aux mêmes réglages enregistrés : connaissance du rendement par machine et par moule, analyse des rebuts permettant d’optimiser l’utilisation des moules.

ÉNERGIE ET ÉCONOMIE

Conçu avec un programmateur, le module Waxmax Connect permet la programmation de la mise en route et de la mise en veille des machines.

- Consommation d’énergie réduite : machines prêtes à fonctionner à l’arrivée des opérateurs.

COMPACT, POUR UN MEILLEUR CONFORT DE TRAVAIL

L’injecteur Waxmax 5000 est l’appareil professionnel le plus compact du marché : le bloc injecteur hors presse occupe seulement 31 x 31 cm sur le poste de travail !

- Adapté aux espaces exigus : encombrement très réduit, gain de place pour poser les moules et l’outillage nécessaires.

INTERFACE TACTILE, ÉCRAN ORIENTABLE : GAIN DE TEMPS !

Une interface logicielle développée en collaboration avec les utilisateurs permet un accès simple et rapide aux menus. Des pictogrammes facilitent la compréhension des fonctions, des photos des pièces peuvent être insérées.

- Temps d’adaptation réduit, mode de production ultra-rapide, mises à jour facilitées, recherche accélérée des réglages par pièce.

CONCEPTION ET PRODUCTION FRANÇAISES : ROBUSTESSE ET CAPACITE D’ÉVOLUTION

La structure métallique et la conception modulaire de l’injecteur apportent une fiabilité à toute épreuve. Les connections filaires entre les différents organes sécurisent et optimisent la transmission des données.

- Disponibilité de la machine, maintenance aisée et rapide, pièces de rechange disponibles auprès du fabricant et du distributeur local, évolutivité de l’appareil.

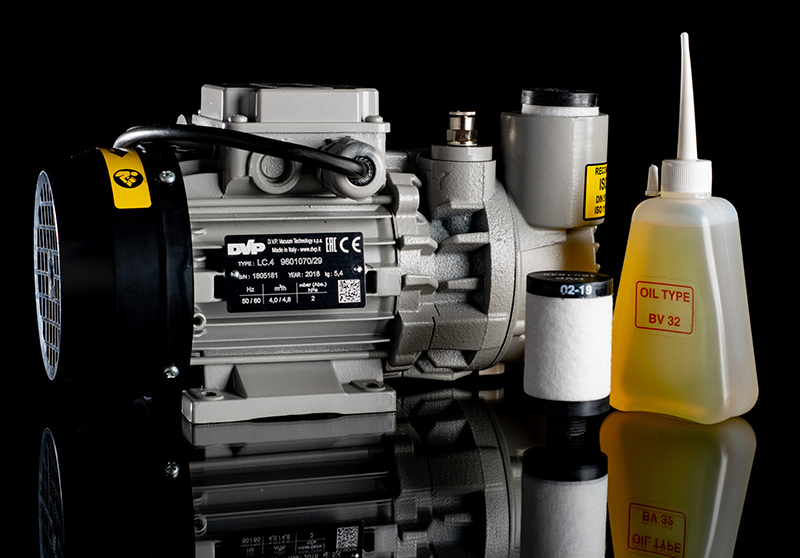

POMPE À VIDE OPTIMISÉE POUR L’INJECTEUR

Une pompe à vide spécifique et indépendante du réseau client permet d’optimiser la mise sous vide du moule à injecter.

- L’injection est parfaite et précise, la répartition de la cire est uniforme dans le moule, quelle que soit la forme des pièces.

CUVE : GRANDE CAPACITÉ ET PRODUCTIVITÉ

Une cuve de 9 L permet de contenir une grande quantité de cire, injectée directement dans le moule sans chambre intermédiaire limitant le volume d’injection.

- La machine accepte des moules de toutes tailles, même les plus volumineux : le remplissage de la cuve est moins fréquent pour une productivité optimisée.

DÉBULLAGE ET QUALITÉ

Un système de débullage permet de dégazer la cire sous pression, afin d’éviter l’apparition de microbulles d’air lors des injections.

- Qualité d’injection constante sur la durée : perfection de l’état de surface des pièces.

OUVERTURE FACILITÉE ET SÉCURISÉE

La cuve est équipée d’un couvercle, facile à manipuler et sécurisé.

- L’injection est parfaite et précise, la répartition de la cire est uniforme dans le moule, quelle que soit la forme des pièces.

INJECTION ULTRA PRÉCISE ET CONSTANTE

Les multiples réglages permettent de déterminer une configuration adaptée à chaque pièce.

Des réglages de température indépendants du point de goutte de la cire garantissent une répétabilité des injections quels que soient le type et le lot de cire utilisés.

- Appareil adapté à tous types de pièces et de cires : qualité de l’injection constante d’un appareil à un autre et d’un lot de cire à un autre tout au long de l’année.

PRODUCTIVITÉ ET OPTIMISATION

L’appareil a été conçu pour permettre une productivité optimale, même sans convoyeur : 5 pièces/min.

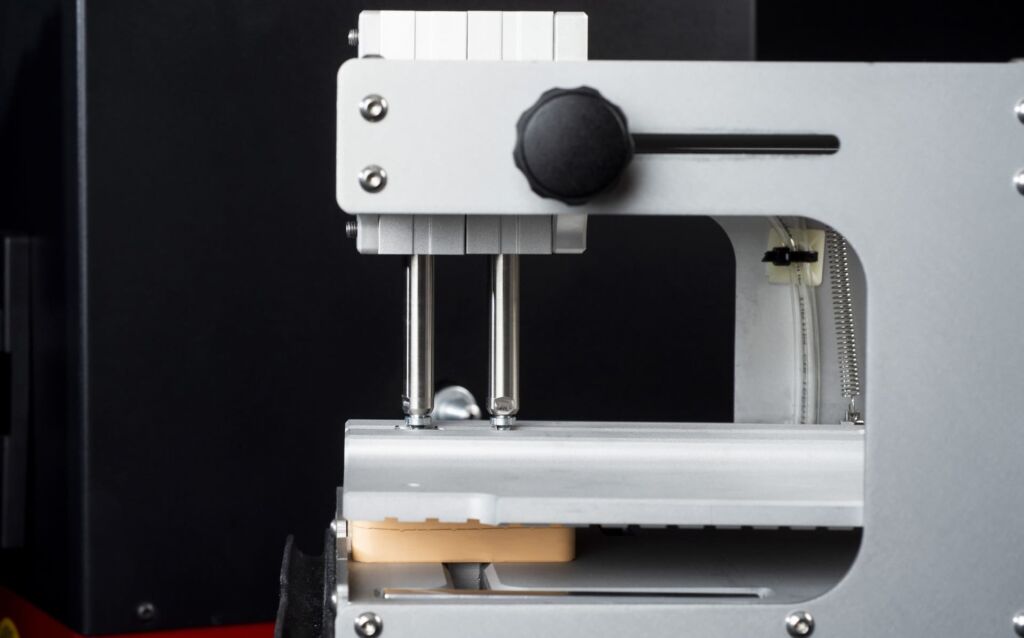

VÉRIN CENTRAL

Pour les moules non plans, grâce à une technologie à deux vérins, la presse maintient parfaitement tous les types de moules même imparfaits.

- Compense les moules non plans.

VÉRINS ET POSITIONNEMENT

Ajustement précis de la force de serrage quelle que soit la taille du moule.

- Évite les plans de joints, supporte toutes les tailles de moules.

PLATEAU D’INJECTION ET AJUSTEMENT PRÉCIS

Taille du moule ou décentrage du cône d’injection : la machine s’auto-ajuste même si le moule n’est pas parfaitement en face du nez.

- Réajustement précis du moule si l’orifice d’injection est mal centré, large choix de tailles de moules.fection de l’état de surface des pièces.

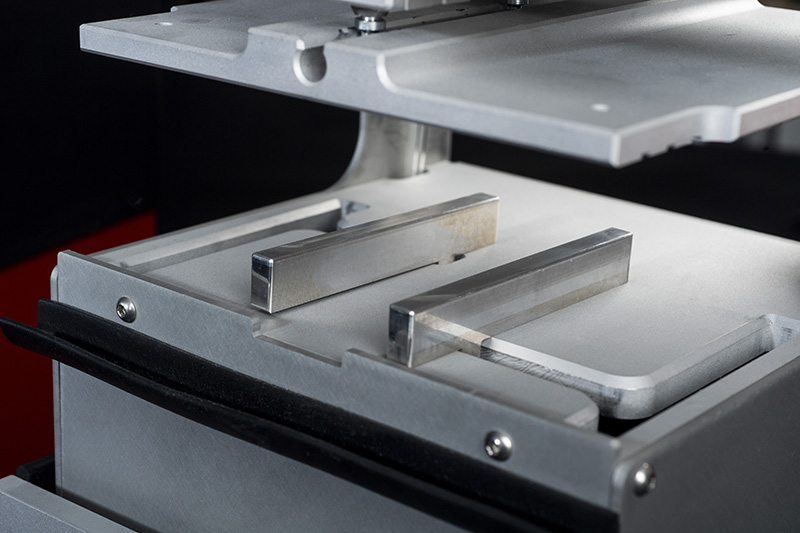

PRESSE : MODULARITÉ ET ADAPTABILITÉ

Presse indépendante du corps de l’injecteur, pour permettre une injection des moules de face ou de profil.

- Appareil configurable et adaptable selon les souhaits de l’utilisateur et non l’inverse : possibilité d’acquérir un injecteur simple, puis d’ajouter la presse de son choix.

- Prix et configurations ajustés aux besoins réels de l’utilisateur.

RETRAIT AISÉ POUR UNE INJECTION TOUTE TAILLE

La presse peut être facilement retirée afin de disposer de plus d’espace pour injecter des moules de grande taille. La conception modulaire de l’injecteur permet de couvrir toutes les tailles de moules par simple changement de la presse d’injection ou d’effectuer des injections manuelles.

- Permet d’injecter de manière optimale tous les types et tailles de moules. La presse standard couvre la quasi-totalité des besoins du marché.

NEZ INTERCHANGEABLES : QUALITÉ ET ADAPTABILITÉ

Pourvu d’un nez d’injection interchangeable s’adaptant à tous les types de moules, pour une parfaite étanchéité entre l’injecteur et l’empreinte du moule.

- Qualité d’injection quelle que soit la technique de fabrication du moule. Adaptabilité de la machine à l’ensemble des moules, y compris ceux conçus pour d’autres injecteurs.

SERRAGE LATÉRAL : QUALITÉ ET PRÉCISION

Le moule à injecter est maintenu de chaque côté pour être parfaitement positionné, sans déformation, devant le nez de l’injecteur.

- Diminution du taux de rebut. Qualité & précision de l’injection, large éventail de tailles de moules.

Caractéristiques

Environnement |

|

|---|---|

| Température d’utilisation | 15°C -> 40°C |

| Humidité | 40% -> 80% non condensé |

| Altitude | 0 m -> 1 000 m |

|

|

| Avec presse standard | L 560 x l 310 x h 560 mm |

| Sans presse | L 310 x l 310 x h 560 mm |

|

|

| Injecteur seul | 28 Kg |

| Avec presse standard | 38.5 Kg |

| Avec presse serrage latéral | 40 Kg |

|

|

| Presse standard | Min L 47 x l 30 x h 16 mm |

| Max L 117 x l 170 x h 60 mm | |

| Presse serrage latéral | Min L 35 x l 170 x h 60 mm |

| Max L 145 x l 170 x h 16 mm | |

|

|

| Capacité totale | 9 litres |

| Capacité utile (avec cire) | 6 litres |

|

|

| Tension | 230 VAC – 50/60 Hz avec terre |

| Courant maximal | Sans pompe à vide 3.15 Amp @230 V |

| Avec pompe à vide 4.1 Amp @230 V | |

| Puissance | Sans pompe à vide 736 W |

| Avec pompe à vide 960 W | |

|

|

| Écran | LCD 10.1’’ Multitouch Capacitif |

| Software | Android 9.0 |

| Connectivité | USB host, Ethernet |

|

|

| Mémoire interne | 100 emplacements mémoire |

| Raccourcis | 5 emplacements |

| Langues | Français – Anglais |

|

|

| Température | Cuve 60°C -> 90°C |

| Injecteur 60°C -> 90°C | |

| Pression | Cuve 0,1 b -> 2,4 b |

| Presse 0,1 b -> 4 b | |

| Avance 0,1 b -> 1,5 b | |

| Serrage latéral jusqu’à 4.5 bar (réglage manuel) | |

| Temps | Vide jusqu’à 60.0 sec |

| Injection jusqu’à 60.0 sec | |

| Refroidissement jusqu’à 60 sec | |

|

|

| Pneumatique | Raccord souple Ø 4 x 6 mm – Pmax 4,5 bar |

| Électrique | Prise EU type E (autre modèle sur demande) |

|

|

| Accessoire | Lecteur RFID |